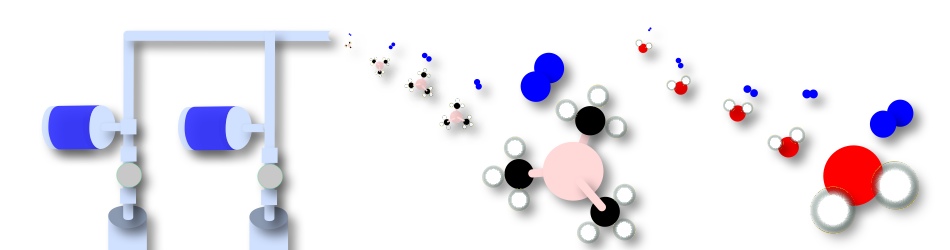

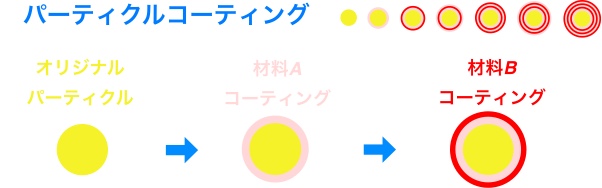

ALDの技術を利用して粒子(パーティクル)へのナノレベルのコーティング(成膜)をすることも可能です。保護膜をつけたり、触媒となるPt粒子をカーボンなどへ付加することが可能です。

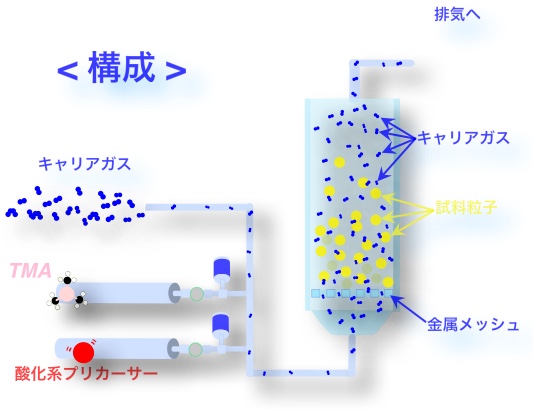

装置構成に関して言えば、原料や配管ガスの取り回しはウエハー基板用と同じですが、パウダーをどう扱うかということが異なります。いくつかの方式を説明します。

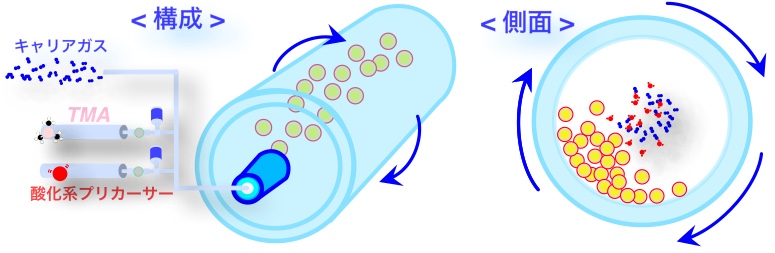

① Fluidization Bed (流動槽処理)方式

キャリアガス、TMAなどのプリカーサーが配管を通り、パウダー試料の容器に順次入ってきます。

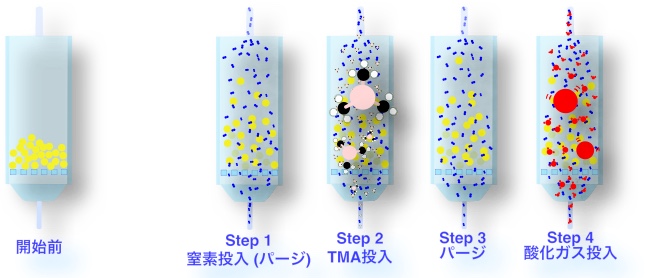

キャリアガスが投入される前(「開始前」)、パウダー粒子は容器の下側に落ちて収まっています。ただ金属メッシュ(穴の空いた板)により更に下には落ちていきませんが、金属メッシュにはその粒子の目より小さい穴が空いているため、下からガスの通過を許します。

Step 1: 容器の下からキャリアガスが流れて来るとパウダー粒子も浮き上がってきます。この状態はまたパージの状態でもあります。

Step 2: ここにTMAガスを流して、まずはAlのレイヤーをパウダー粒子につけます。

Step 3: パージします。

Step 4: そして酸化系のプリカーサーを流してあげ、酸素のレイヤーを形成します。

あとは上記のStep 1 から4を繰り返すことにより所望の膜厚を付けることができます。

このFluidization (流動化処理)方式の短所は、成膜の度に容器を交換しなければならないこと、一回の処理量が少ないことが考えられます。

ALDパウダーコーティングの研究されている用途としては、リチウムイオン電池、燃料電池、量子ドットなどです。特にリチウムイオン電池のリチウム系粒子へのAl2O3などの保護膜としてALDの量産適用が検討されているようです。

② ドラム又はバレル回転方式

回転する容器の中に入っているパウダーにプリカーサーのガスが投入されて、膜をつけていく方法です。

ここでもガスの取り回しは同じですが、パウダー粒子が入る容器が回転しているため常にパウダーが転がり続けて、表面に出てくるパウダーが異なる状態にしています。容器の中心付近をメインにガスが拡散して、パウダー粒子へのコーティングを行います。Step は共通で、例として Step ① TMA投入、②パージ、③酸化系プリカーサー投入、④パージとなります。

短所: プロセスを走らせる度に、容器を交換しなければなりません。またパウダーが完全に一つ一つ分離することも難しいかもしれず、短時間では均一に成膜しづらい問題もあるかもしれません。

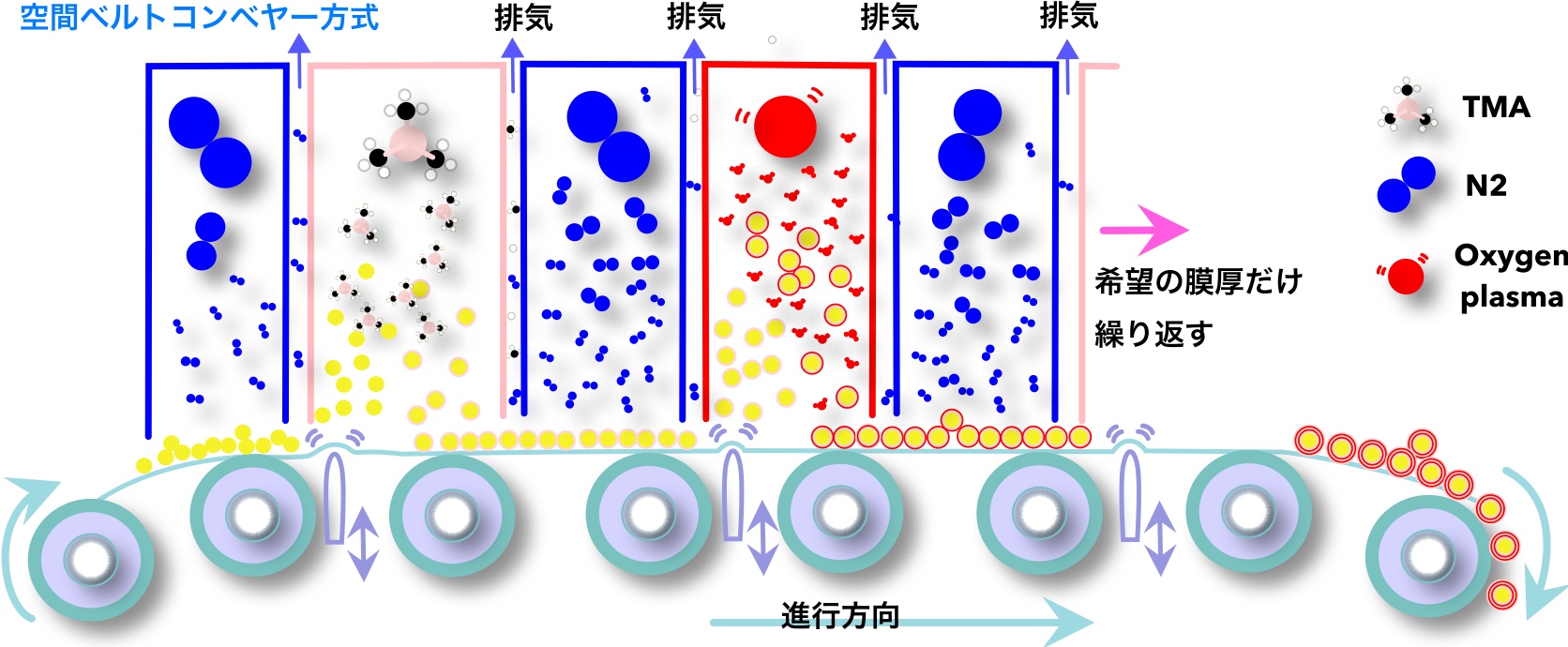

③ 空間的ベルトコンベアー搬送方式(勝手に命名してます。)

Fluidization方式とドラム回転式がALDでのパウダー粒子へのコーティングとしては研究されてきましたが、別な方法も探索されています。2015年の国際学会「ALD2015」セッション「Manufacturing」で米国 ALD NanoSolutions社が発表したビデオで、デモ機の映像を見せていたものです。

Spatial ALDで説明したように、間仕切りでTMA, 窒素、酸素プラズマ、窒素と部屋を区切ることにより廉価に成膜しようというものです。特筆すべきは、それをパウダーコーティングで行っていることです。パウダー粒子はベルトコンベヤーに載ってプロセス室に送り、TMAや酸素プラズマなどの成膜する各部屋では、下からの振動を受けてパウダー粒子が飛び上がります。その状態にプリカーサーのガスが均一に回り込むことで、コーティングがなされるものです。成膜プロセス間は窒素の部屋となっており、パージの役割を担います。またそれぞれの部屋の間は排気ラインとなり、余分なガスは放出されます。

あとは、この部屋を希望する膜厚まで、それらの部屋を増やしてゆけば、生産ラインの構築が可能です。仮に1部屋30cmで構築したとして、1サイクル4部屋で120cm、5nmtの膜厚を0.1nm/cycleつけたなら50サイクル必要で、60mの生産ラインとなります(排気のスペースを考慮しない)。

Fluidization(流動化)方式やドラム回転方式に比べて、容器をいちいち取り外すことなく生産ができるので、プロセスが安定して上手く成膜できるならばとても良い解決策になると考えられます。

更に縦型Spatial ALDの量産機として米国 Pneumaticoat Technologies社より高さ7mのパイロット機での実績と量産機の開発状況が、2016年4月に公表されています。驚くべきは、2016年のコーティング費用$10/kgから$1/kgへを来年にかけて目標にしていることです。CEO Mr. Paul LichtyのHannover Messe 発表内容。(残念ながら、筆者は装置の構造をきちんと理解しておりません。)

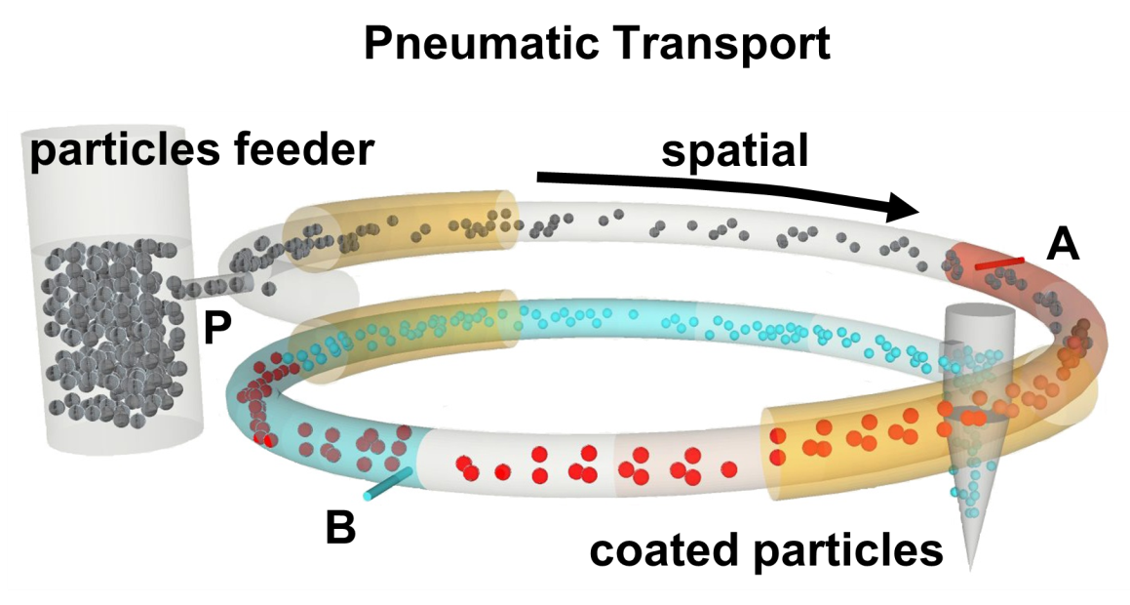

④ Pneumatic Transport方式(勝手に命名するとトグロ型ダイナミックフロー方式)

この技術はオランダの大学Delft University of Technology Dr. Ir. J. Ruud van Ommenとそのベンチャーdelft IMP社によって開発が進められているもので、配管そのものが反応リアクターとなっています。Step 1.下記グレーで表されたパウダーが窒素キャリアガスト共に配管(つまり反応リアクター)に投入されます。Step 2. 下記Aの地点でプリカーサーA(例TMA)が投入されます。AからBに流れていく間に成膜1(例Al)が起こります。なお配管の長さは十分にあるので、プリカーサーAはほぼ100%使い切ります。Step 3. プリカーサーB(例H2O)を投入し、成膜2(例O(酸素))が起こります。Step 2とStep 3を繰り返して、希望の膜厚にして成膜された粉体を回収します。

おわり