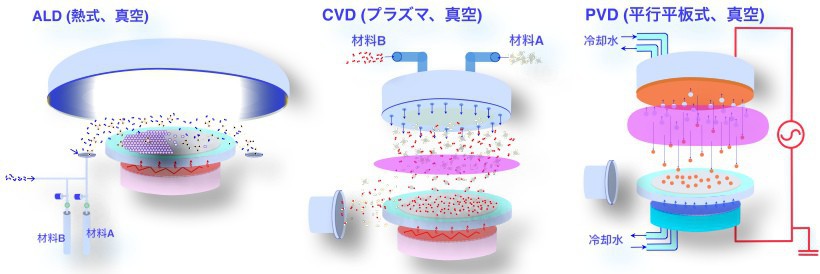

成膜装置の代表例

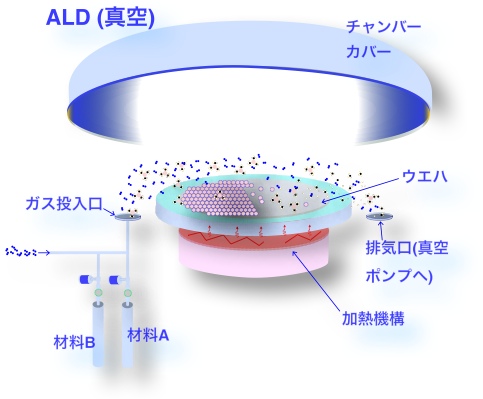

ALD(原子層堆積)のプロセスは通常4つのステップで構成されています。

ステップ

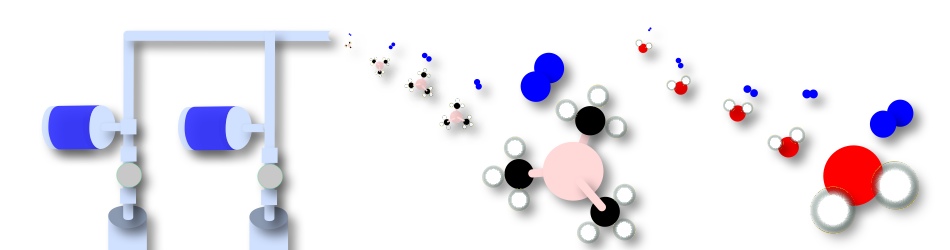

① 材料A(蒸気(ガス)の状態で、プリカーサーとか前駆体と呼ばれる)を投入

例 TMA = トリメチルアルミニウム(有機金属、つまり有機物と金属の化合物)

② パージ(不要なものを排気すること)

③ 材料Bを投入

例 H2O(要は「水」です。)

④ パージ

プリカーサーの例

TMA H2O

H2O

この4つのステップでAl(アルミニウム)とO(酸素)をレイヤー形成・製膜します(実質的にはAlx1レイイヤー+Ox1レイヤーの2つのレイヤー)。1レイヤー分の製膜ができれば、後から送られたプリカーサーも含めて、分解された残りのプリカーサーの材料も全て不要なので排気し、このことをパージと言います。

アルミナ Al2O3 の製膜で例えると、① TMA (トリメチルアルミニウム)の投入 → ②パージ→ ③ H2O (水)蒸気の投入→ ④パージとなります。この4ステップを1サイクルとし、このサイクルの数を調整すれば希望する膜厚が製膜できます。例、Al2O3製膜は1サイクルでおよそ1Å(オングストローム=0.1nm)づつ製膜ができるので、10nm (=100Å) の膜厚がほしければ、100サイクルのレシピを組みます。

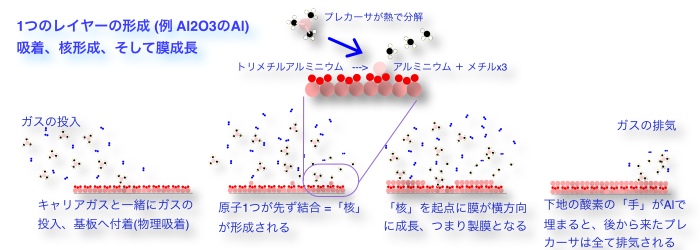

1レイヤーができるまでの詳細をイラストで説明すると以下のようになります。

原理説明のビデオが以下のように公開されているので、参考にしてみて下さい。

Cambridge Nanotech社

Beneq社

Lam Research社

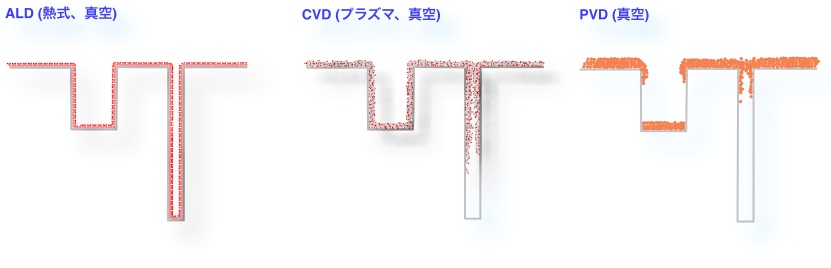

このALD技術を他の製膜技術と比較すると以下のようになるかと思います。

CVDとはChemical Vapor Deposition(化学的気相成長)、PVDとはPhysical Vapor Deposition(物理的気相成長)の略で、それぞれ半導体などの製造に使われる成膜技術です。

ALD はCVDの1種と言われます。それはガス = chemical vapor を利用しているからですが、CVDとは全く異なる原理で製膜できてもいます。ガスが分解してできたSiO2, SiNxのような化合物がそのまま堆積(雪のように堆積してゆく)していくCVDとは異なり、1レイヤーづつ自ら制御しているように成膜してゆきます。基板上にはもともと自然酸化膜などの結合のための「手」があり、それが一つづつ埋まっていくと、後から来たプリカーサーの原子が入り込めないからです。そのことを自己制御 (Self-limiting) と呼んでいます。

また成膜時の温度帯は一般的に、CVD: 400 – 900℃、ALD:150 – 400℃です。CVDもALDもプラズマを利用すれば、より低温化でき、プラズマ使用のALD では100℃を切る研究も進んでいます。(CVDでICPコイルで生成したプラズマを使って50℃のプロセスを達成する事例もあります。)

では、それぞれの方法で成膜するとどんな膜になるのでしょうか?顕著な違いはアスペクト比(下3つの図の右側のように、幅が狭く深さがあることを高アスペクト比と呼びます。一方左側の幅もあり深さがそれほどない構造はアスペクト比が低いものです。)が高い構造物への成膜ででてきます(下図)。特に100nm 以下のサイズの穴の径に成膜するときに、ALD技術が優れた被覆性能を発揮します。また小さい穴(ポーラス)が沢山あるような物にも、ALDのガスは深く回り込んで入って成膜できます。

(上の図は少し誇張して説明しています。)

また最近はナノワイヤーなどナノスケールの構造への製膜も行われております。

ALD技術をまとめると以下のようになります。

① 原子レベルの制御ができる極薄の成膜が可能である。

② ピンホールフリー

③ アスペクト比が高い構造体や、ナノワイヤーなどへの成膜に優れる。

④ 成膜速度が遅い。

酸化膜でのプラズマとオゾンについて

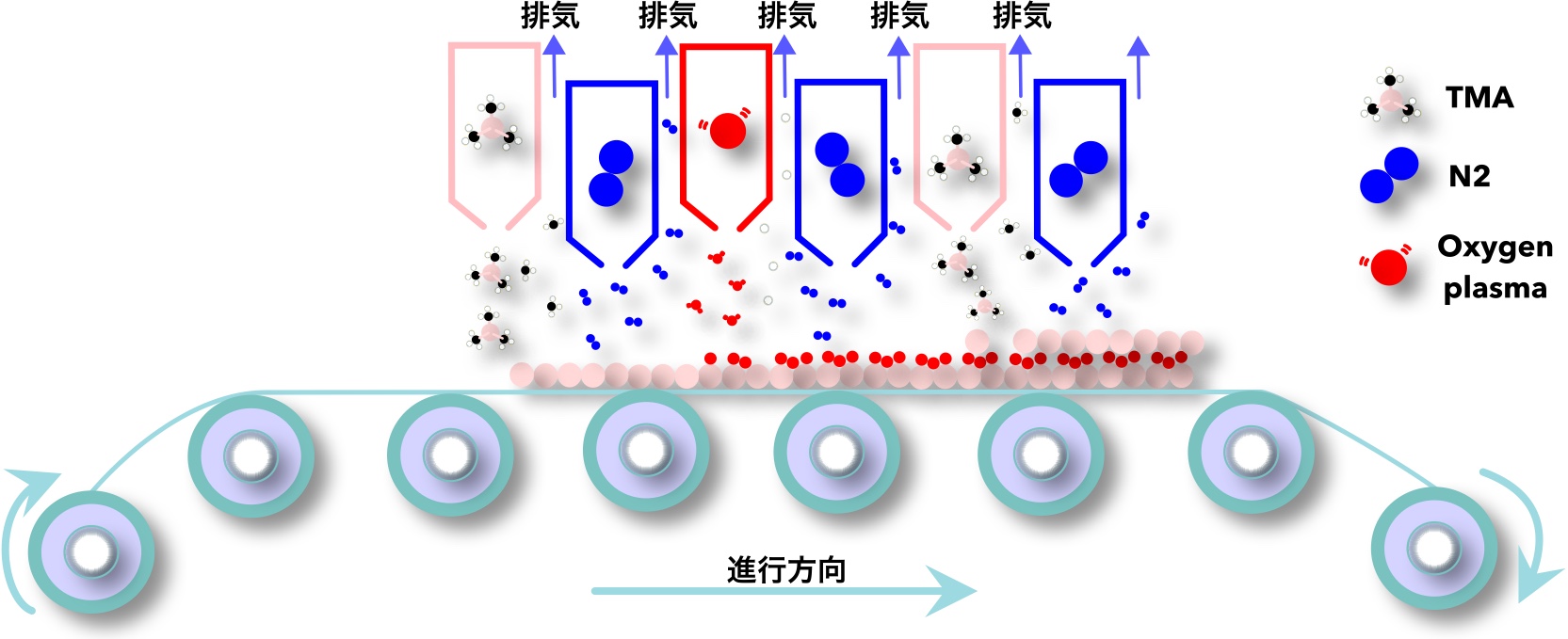

上記は主に半導体からきている技術ですが、異なる製造方法でもALD成膜はできます。Spatial (Spacialとも。空間的)ALD(又はS-ALD)です。方式としては、2つに分類されると思います。

① モジュール連結型(図は装置側面を表します)

フィルムが左から右に向けて流れてゆく、その上にALDで使う材料の成膜モジュールを配置して成膜を順次行って行くものです。例としてTMAと酸素プラズマをここでは使用しました。ピンク色がTMAのモジュール、赤色が酸素プラズマのモジュールです。膜となる材料投入の間に窒素のモジュール(青色)を挟むことにより、TMAと酸素プラズマは外部に漏れることなく遮断されて、そのまま横上に排気されます。

これであれば、ALDの弱点である低速成長が、モジュールを増やせば増やすだけ高速になり改善されます。仮に100mの生産ラインであっても、モジュールを増やすことで対応可能です。モジュール1つの金額が不明ですが、高価なALDバルブを使用することもなく大気中での成膜が考えられ、大幅なコスト低減が可能です。

代表的な開発メーカー:Veeco Instruments

② 空間仕切り型

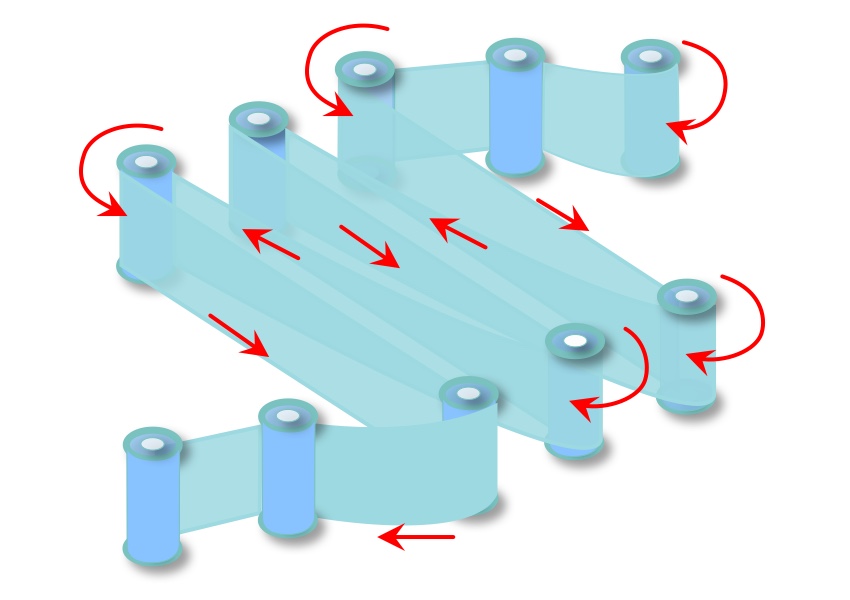

まず縦型のロール2ロール仕組みをご覧ください。

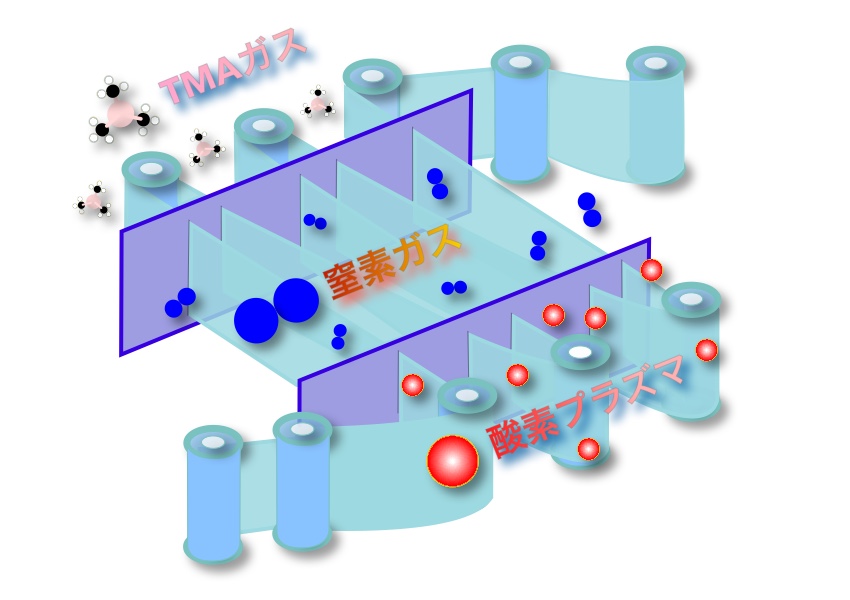

このロールの流れを3つの区画に仕切り、それぞれに異なるプロセスガス種で満たします。

その3つの区画にはそれぞれ異なるガスが充満しており、両端の空間域にきたフィルムにそれぞれアルミと酸素が成膜され、その中間にある窒素ガスの雰囲気中ではパージが行なわれます。窒素ガスの領域はTMA/オゾンなどの領域より高い圧力となっておりTMAやオゾンが中に入ってきません。

仕切りのフィルムが通る隙間の精度が大切ですが、その他(高額な)部材をたいして使用することなく、成膜が可能です。安全性さえ確保できれば、特に高価な真空部品(ALDバルブなど)を使うことなく、生産ラインが組めます。また成膜エリアが異なるため、チャンバー側壁に酸化膜ができることもありません。

代表的な開発会社:Lotus Applied Technology

(備考:上記のハードウエアの図は、国際学会「ALD2014」で行なわれてVeeco 社とLotus 社の発表資料を基に作成しました。)

Selective Area ALD(SA-ALDとも呼ぶ。選択的エリアALD)について

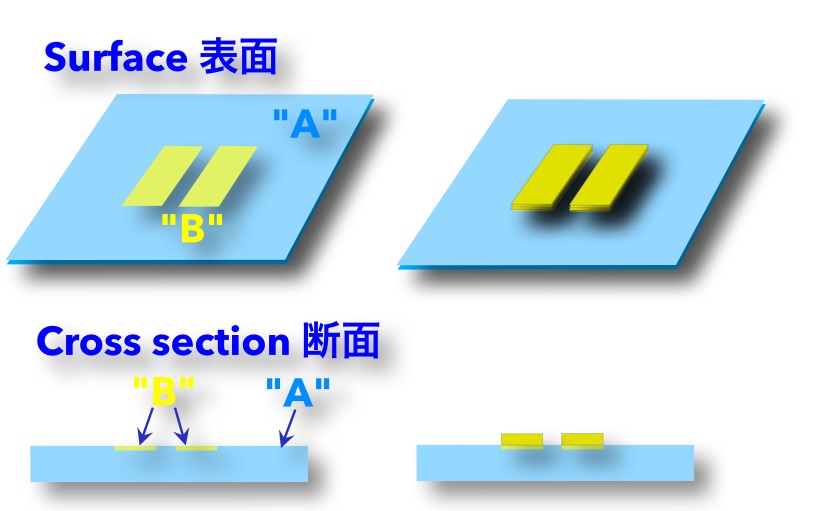

異なる表面の状態を利用して、一部のエリアだけ原子層を堆積する技術のこと。エリア”A”とエリア(”B”)は材質がことなるので、エリア”B”にのみ膜が堆積されていく。先端半導体デバイス製造では、液浸ArFリソグラフィーの重ね合わせが限界に達しており、基板の表面の状態をそのままパターンングに利用しようとしており、開発が急ピッチで進んでいます。

選択的にエリア”B”に成長するとは言いながら、成長(時間)とともに本来成長が起きなかったエリア”A”にも次第に成膜がされてしまう。そのため原子層エッチング(ALE)を使用して、エリア”A”上に付いた膜をエッチングすることも提案されている。